铸块

铸块

晶圆制作

晶圆制作

洗浄

洗浄

晶圆表面酸化

晶圆表面酸化

配线patterning

配线patterning

晶圆test

晶圆test

晶圆粘合

晶圆粘合

研磨

研磨

切片

切片

包装

包装

组装

组装

铸块

晶圆制作

洗浄

晶圆表面酸化

配线patterning

晶圆test

晶圆粘合

研磨

切片

包装

组装

铸块

铸块

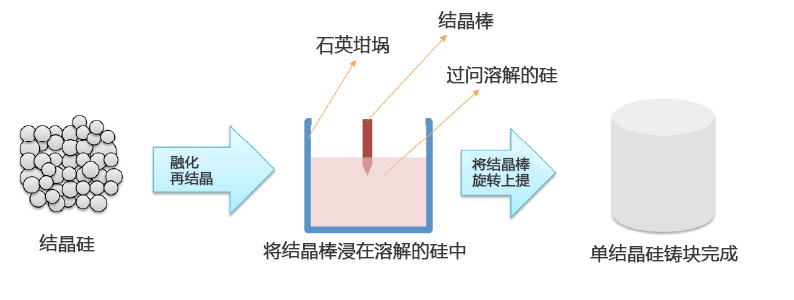

第一个工艺是铸块。铸块是制作晶圆的基板。将结晶硅和硼酸(B),磷(P)一起放入石英坩埚中,高温溶解。将结晶棒浸入溶解的硅液面,一边旋转,一边慢慢的向上提起,单结晶铸块完成,并且其原子配列和结晶棒相同。

晶圆制作

晶圆制作

这个是将铸块研磨薄之后加工晶圆的工艺

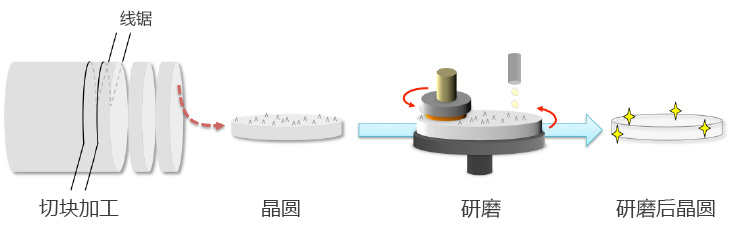

第一步制作的铸块被线锯切薄后,成圆盘状。这个叫晶圆。这个晶圆表面是凹凸不平的,通过rapping(粗研磨)・蚀刻(化学方式研磨)・抛光(镜面研磨)这几个研磨工艺打磨光滑。

研磨后的晶圆厚度根据SEMI规格等有一点基准,例如“12”晶圆,其厚度就在775μm±20μ

晶圆清洗

晶圆清洗

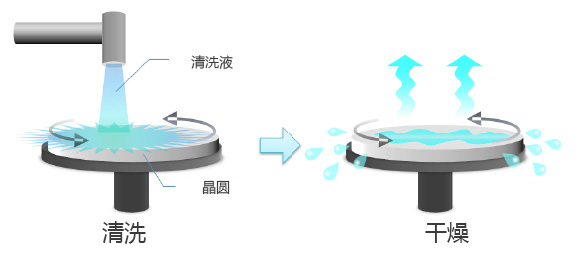

这个过程叫做清洗。主要为了去除附着在表面的异物。如果晶圆上有异物,之后再结晶成长工艺和光刻工艺中会产生不良。通过过酸化氢和盐酸、氢氟酸等清洗液去除晶圆上的粒子和金属,有机物。之后用非常干净的被称作超纯水的清洗用水流动清洗,旋转干燥。潮湿的话,空气中的粒子可能会污染刚洗净的晶圆。

晶圆表面酸化

晶圆表面酸化

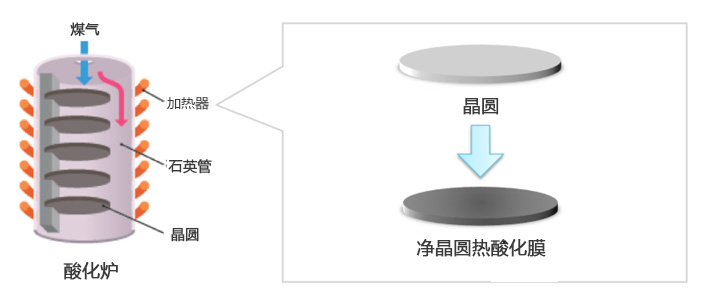

在晶圆表面酸化过程中,形成通过热处理产生的优质表面酸化膜。酸化设备主要有纵型炉,横型炉和RTP设备。通过酸化炉加高温度(约800℃以上),在流入混有氧的煤气,形成酸化膜

配线patterning

配线patterning

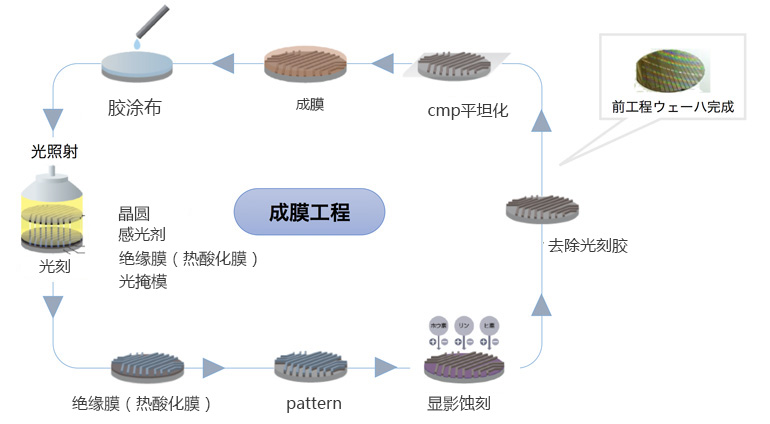

热酸化后,涂布光刻胶,然后经过曝光・显影、蚀刻、清洗、CMP工程形成pattern。

晶圆test

晶圆test

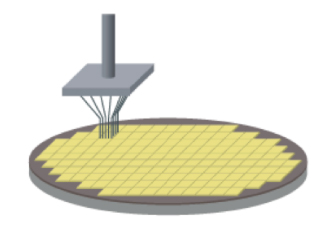

通过晶圆探针,测试晶圆上形成的所有芯片的电气特性。通过这个测试,可以辨别芯片的不良品。

晶圆粘合

晶圆粘合

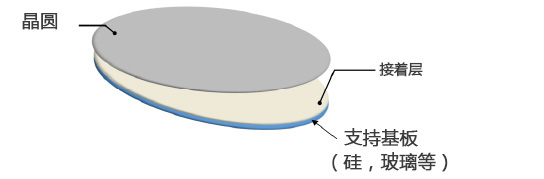

晶圆薄化工艺中,为了便于运送时抓取晶圆,会将晶圆贴合再硅和玻璃等的支持基板上。

夹着树脂(接着层)贴合,最近也有提案,晶圆之间直接贴合。

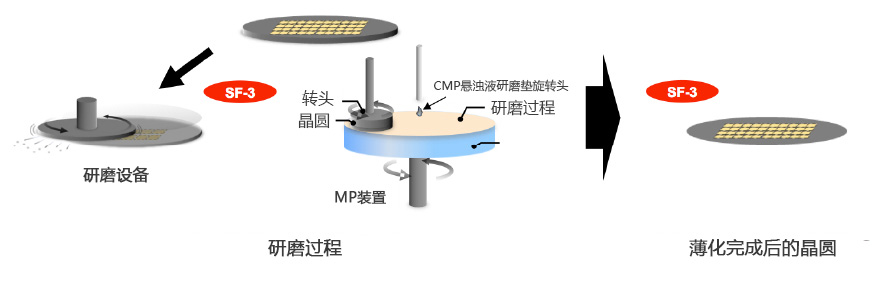

研磨

研磨

晶圆表面pattern完成后,研磨晶圆正反面,削薄厚度。研磨后晶圆全体厚度不匀,需要尽可能控制厚度不匀。

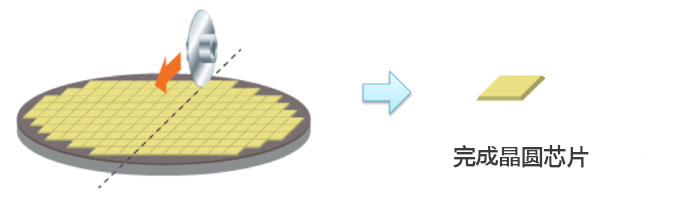

切片

切片

将前工艺中制作的晶圆在后工艺中一个一个切开分离IC芯片,封装。把芯片切小这个工艺叫做切片。主要通过高速旋转钻石材质的圆形刀片,用纯水一边冷却一边冲洗切割中的碎渣完成切片的。

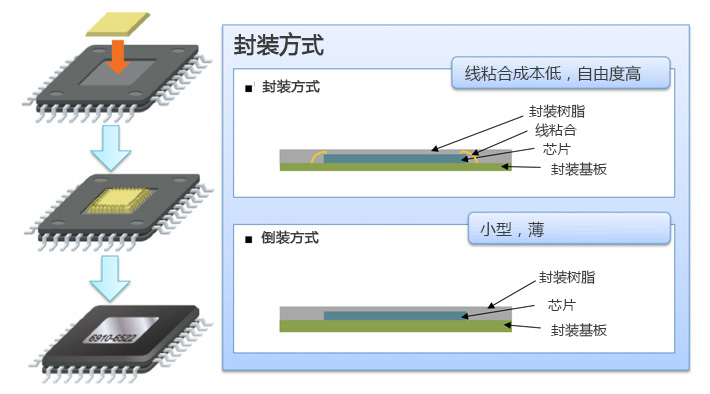

包装

包装

完成后的芯片通过线粘合和再配线层,配线于封装基板和硅支持基板等中。之后,芯片用树脂封装完成。

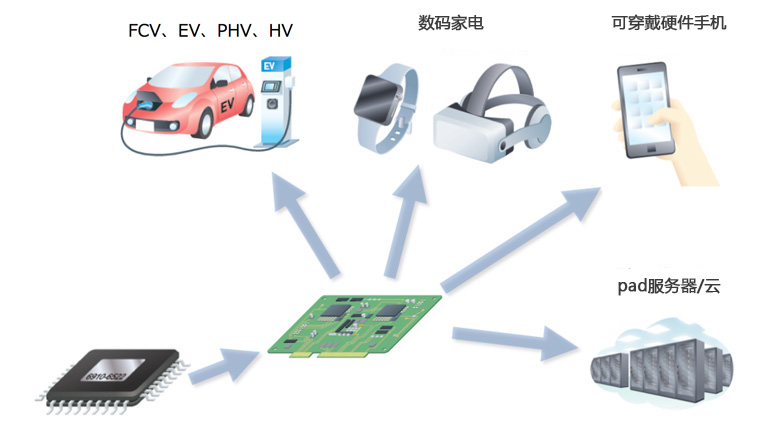

组装

组装

完成半导体封装后,可以组装到汽车,智能手机,IoT驱动、云、AI关联产品等各个领域中。